DESENVOLVIMENTO DE IMPERMEABILIZANTE À BASE DE POLIESTIRENO EXPANDIDO

DEVELOPMENT OF WATERPROOFING PRODUCTS BASED ON EXPANDED POLYSTYRENE

HERTEL, Lorena Rocha1; FERRARI, Matheus1; FELIPPE, Monica Tais Siqueira D’Amelio2;

1Graduandos do Curso de Engenharia Química da Universidade São Francisco; ²Professora Doutora do Curso de Engenharia Química da Universidade São Francisco.

monica.felippe@usf.edu.br

RESUMO. O descarte consciente, reaproveitando, reutilizando e reciclando todo o tipo de material tem se tornado evidente no cenário atual. O Poliestireno expandido, conhecido como Isopor®, é um dos materiais presentes em todos os meios, sendo produzidas em média 336 mil toneladas por ano no Brasil. Devido ao descarte excessivo, o qual ocupa muito espaço, sugeriu-se transformá-lo em um novo produto. Este trabalho apresenta o desenvolvimento de um impermeabilizante à base de poliestireno expandido e um solvente de baixa toxicidade e custo, a ser aplicado em diferentes materiais da construção civil. Foram testados quatro solventes orgânicos (limoneno, acetato de etila, terenbetina e acetona) e realizados testes de solubilidade, análise do tempo de secagem, teste de absorção, análise de ângulo de contato e de poros. Os resultados mostraram que o impermeabilizante desenvolvido com o acetato de etila junto com o poliestireno expandido proporcionaram uma redução na umidade, formando uma camada protetora no material resultando no sucesso da impermeabilização em diversos tipos de materiais.

Palavras-chave: poliestireno; impermeabilizante; solvente.

ABSTRACT. The search for a more conscious disposal, reusing, reusing and recycling all kinds of materials has become constant. Expanded Polystyrene, known as Styrofoam®, is one of the materials present in all media, with an average of 336,000 tons produced per year in Brazil. Due to the excessive disposal, which takes up a lot of space, it was suggested to transform it into a new product. The work presents the development of a waterproofing agent based on expanded polystyrene and a solvent of low toxicity and cost, to be applied in different materials of civil construction. Four organic solvents (limonene, ethyl acetate, terenbetine and acetone) were tested and solubility tests, drying time analysis, absorption test, contact angle and pore size analysis were performed. The results showed that the waterproofing developed with ethyl acetate together with expanded polystyrene provided a reduction in moisture, forming a protective layer on the material resulting in the success of waterproofing in various types of materials.

Keywords: polystyrene; waterproofing agent; solvent.

INTRODUÇÃO

O problema de infiltração é decorrente e muito prejudicial às residências, principalmente onde a umidade do ar é alta. A água está presente na maioria dos casos de deterioração civil, seja no concreto, cerâmica, madeira ou metal. Para se elevar durabilidade e vida útil desses materiais, deve-se aumentar sua rigidez, pois à medida que diminui os vazios, reduz- se o fluxo de água que percorre no interior, reduzindo processos de desgaste. Uma das formas comerciais utilizadas atualmente para não permitir a entrada de fluídos em diversos materiais é a utilização de produtos ou aditivos impermeabilizantes que prometem tornar o material impermeável (ARANTES, 2007).

Os impermeabilizantes têm como função impedir a passagem de água ou fluídos líquidos ou vapor em materiais, criando uma barreira, através do fechamento dos poros superficiais. Atualmente, existem no mercado diversos produtos impermeabilizantes, que prometem dar brilho, ser antifúngico e resistentes à água, porém a maioria não cumpre o proposto pois, além de serem solúveis em água, utilizam solventes com alta toxicidade como xileno, benzeno e acetona (ASSUNÇÃO, 2019).

Com a evolução e o desenvolvimento da sociedade, a exigência por materiais mais eficientes e que contribuem para a preservação do meio ambiente tem aumentado. Neste sentido, diversos resíduos têm sido reutilizados como substitutos de matérias primas, uma vez que o descarte de resíduos gera um montante considerável, diminuindo o tempo de vida de aterros sanitários, principalmente se possuem baixa densidade, como no caso de materiais poliméricos de baixa densidade, como o poliestireno expandido. Estes materiais, utilizados em embalagens, construção civil, em medicamentos, eletrônicos e até na fabricação de equipamentos de segurança, em sua maioria, após o uso, são dispostos em aterros sanitários, comprometendo o meio ambiente. São em média 336 mil toneladas produzidas por ano, sendo que apenas 34,5% são recicladas (EPSBRASIL, 2022).

A necessidade de atender a essa necessidade tem conduzido as empresas a criarem produtos a partir de matérias-primas sustentáveis. Neste contexto, este trabalho tem por objetivo realizar um estudo de materiais alternativos para o desenvolvimento de um impermeabilizante através da dissolução de solventes orgânicos de baixa toxicidade a base do poliestireno expandido descartado, formando uma camada protetora impermeabilizante e antifúngica na superfície de qualquer material como tijolo, cerâmica e madeira. Assim serão realizados testes físico-químicos tendo por objetivo estudar a absorção de fluidos (água) com o tempo de imersão, por corpos-de-prova comprovando a eficácia da impermeabilização.

Infiltração e Umidade

Um dos grandes problemas da construção civil é a água, a qual é responsável pelas patologias nas construções nos seus três estados físicos. Como tentativa de melhoria, uma das soluções construtivas é o uso de produtos que proporcionam a impermeabilidade. A água é um propulsor para instalação de agentes, possibilitando condições favoráveis para o aparecimento de microrganismos. A umidade tem diversos meios de origem, sendo elas a umidade ascensional, de condensação, devido à higroscopicidade dos materiais, acidental, e absorção e penetração de água (SILVA, 2019).

Os principais problemas causados pela infiltração são: corrosão, onde diminui a resistência das estruturas, devido à presença de fungos que liberam em seu metabolismo ácidos que contribuem com a carbonatação; degradação, tendo o acúmulo de cristais de sais no interior do revestimento chamada também de criptoflorescência, pois com a presença da umidade os sais contidos nos materiais de construção são transportados com água para dentro do revestimento e ao evaporarem são recristalizados no revestimento; mofos e bolores causados por fungos vegetais que produzem ácidos que corroem as alvenarias e provocam deformação no aspecto estético das construções, caracterizado pelo aparecimento de manchas escuras, amareladas ou esbranquiçadas. Para minimizar esses efeitos, são utilizados produtos ou aditivos impermeabilizantes, os quais promovem a impermeabilização do material (SILVA, 2019).

Impermeabilização

A impermeabilização consiste em uma técnica de tratar áreas sujeitas às infiltrações com a aplicação de produtos impermeabilizantes, com a finalidade de torná-las estanques protegendo suas características físicas contra as degradações causadas pela água. Sua finalidade consiste em proporcionar conforto, preservação e a consequente garantia. A impermeabilização objetiva proteger as partes mais vulneráveis da edificação (SILVA, 2019). A importância do Sistema de Impermeabilização, a partir da sua função protetora dos fluidos, está intrinsecamente ligada à durabilidade do material, sendo esta reconhecida pela Associação Brasileira de Normas Técnicas (ABNT) de 1994 (ABNT, 1994, p. 2).

A NBR 9575 define que a impermeabilização como um conjunto de camadas aplicadas à superfície para sua preparação, as quais podem ser separadoras, amortecedoras, de proteção primária e mecânica, inibindo a passagem de fluidos por ela, isto é, conferindo-lhe impermeabilidade, com a finalidade de proteger as construções contra a ação de fluidos, vapores e da umidade (ABNT, 2010).

Assim, a impermeabilização trata-se do sistema, onde protege o material das condições em que se expõe, visando a durabilidade e usabilidade. O sucesso da impermeabilização depende do preparo adequado da aplicação do material, ou seja, tratar e manter adequado o material antes de ser aplicado o impermeabilizante é de extrema importância para sua eficácia. A ABNT/NBR 9574, informa que para receber o impermeabilizante o material deve estar limpo, coeso, seco, regular, isento de corpos estranhos, resíduos de desmoldantes, restos de formas ou até mesmo de falhas.

O impermeabilizante refere-se a um produto que cria uma camada protetora na superfície do material em que se aplica, possuindo como características serem repelentes à água, ou seja, hidrofóbicos e não mancham ou alteram características dos materiais que se aplicam. O termo hidrofóbico refere-se a uma classe que se apresentam no estado líquido que são imiscíveis com a água e lipofílicos com outros óleos, devido a estas condições, os impermeabilizantes tem a capacidade de gerar uma película plastificante que ao contato com a água transforma as gotas em esferas que deslizam para fora da superfície do material em vez de se espalhar sobre o objeto. Os produtos comercializados que se dizem impermeáveis significa que são impermeáveis a água, mas não a todo tipo de líquido (ABNT, 2010).

A falta ou até mesmo um impermeabilizante de baixa qualidade permite o desenvolvimento de manchas e bolores, degradação do ambiente, oxidação, chegando até o bolso do consumidor, gerando gastos de reparo, interferindo consideravelmente no desempenho dos revestimentos. Uma etapa preventiva, estimada em 3% da obra deixada de lado, pode ultrapassar os 10% da pintura e limpeza final ou chegar aos 22% do revestimento, segundo Vedacit (2009). Em uma construção civil o custo da impermeabilização chega a 3% do custo total de uma obra, porém uma impermeabilização ruim poderá gerar custos de reimpermeabilização que superam 5% a 10% do custo da obra (IBRACON, 2007).

A impermeabilização normalmente ocorre por um tipo específico de impermeabilizante, tendo diversos tipos disponíveis no mercado variando sua aplicação para que esteja o mais adequado para o seu espaço, sendo desde argamassa polimérica até manta asfáltica.

Grande parte dos impermeabilizantes possuem como composição genérica de uma emulsão acrílica ou emulsão polimérica, ambas soluções são capazes de atender as demandas de um impermeabilizante. A emulsão acrílica ou polimérica, segundo a NBR 13321 são sistemas de emulsões de polímeros termoplásticos tendo em sua composição um solvente.

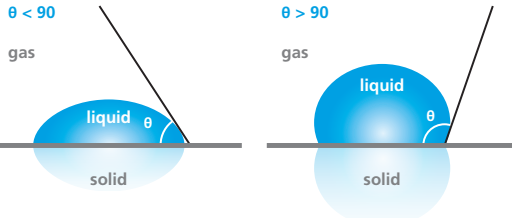

Ângulo de contato

Segundo uma pesquisa realizado por uma empresa brasileira de instrumentação analítica e científica, dp Union, o ângulo de contato, θ (teta), é uma medida quantitativa de umedecimento de um sólido por um líquido. O comportamento de uma única gota em uma superfície diz muito sobre as propriedades do seu sólido. Os ângulos de contato são utilizados para verificar se um tratamento de superfície foi bem-sucedido, ou seja, frequentemente utilizado para analisar a adesão entre o substrato e o revestimento a aplicado, onde o baixo ângulo de contato entre a água e o substrato tratado indicam o sucesso do tratamento de superfície (DP UNION, 2022).

Assim, o ângulo que a água forma na superfície do material diz a respeito de quanto hidrofóbico ele será, ou seja, o ângulo formado entre a borda da gota e a superfície do material refere-se ao ângulo de contato que quanto menor for o ângulo (hidrofílicos) menos impermeável é por estar com uma maior área de contato com o material.

Para se calcular, uma gota de líquido é colocada em uma superfície e o ângulo de contato é medido (Figura 1), valores baixos de ângulo de contato, isto é, abaixo de 90 °, estão relacionados a um bom umedecimento, enquanto valores altos de ângulo de contato, acima de 90 °, indicam um mau umedecimento, quando o ângulo de contato é 0°, a superfície molhará completamente, segundo a pesquisa realizada pela dp Union. Experimentalmente o ângulo é medido através de um software que tenha um transferidor virtual o qual é ajustado manualmente o transferidor na base da gota analisada e assim é possível chegar no valor do ângulo em que o arco da gota e formado (DP UNION, 2022).

Figura 1 – Ângulo de contato.

Fonte: DP UNION (2022)

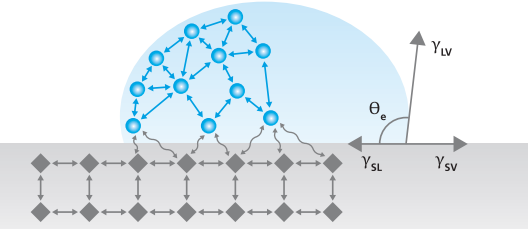

O ângulo de contato é formado por um líquido no limite trifásico onde um líquido, gás e sólido se cruzam, sendo três forças diferentes atuando neste ponto de contato trifásico entre sólido, fluido e fluido, como mostrado na Figura 2.

Figura 2 – Ponto de contato trifásico onde sólido, fluido e fluido se encontram.

Fonte: DP UNION (2022)

O ![]() é

a tensão superficial de um líquido,

é

a tensão superficial de um líquido, ![]() é

a tensão interfacial entre o sólido e o líquido e

é

a tensão interfacial entre o sólido e o líquido e ![]() está

a tensão superficial do sólido. A equação de Young (Equação 1) descreve o

equilíbrio no contato trifásico, (DP UNION, 2022).

está

a tensão superficial do sólido. A equação de Young (Equação 1) descreve o

equilíbrio no contato trifásico, (DP UNION, 2022).

![]()

As

tensões, ![]() ,

, ![]() e

e ![]() formam

o ângulo de contato de equilíbrio de umedecimento, referido-se ao ângulo de

contato de Young

formam

o ângulo de contato de equilíbrio de umedecimento, referido-se ao ângulo de

contato de Young ![]() .

.

Solventes Orgânicos

Utilizados muito em indústrias em diferentes etapas da fabricação, os solventes são essenciais para o desenvolvimento de determinados tipos de produtos. Possuem propriedade de dissolver substâncias sem alterar a estrutura molecular. Os solventes orgânicos são derivados do petróleo constituído por longas cadeias de carbono.

Atualmente o mercado que desenvolve novos produtos utilizando solventes em sua composição, buscam melhoria para o consumidor e para o meio ambiente, utilizando compostos rotulados como "naturais", o que contribui para a propaganda de venda. A busca por compostos preparados por processos de extração de fonte naturais como o limoneno, um solvente natural comercializado, torna-se um fator de competição no mercado, além da melhoria de qualidade de vida, evitando compostos tóxicos e com riscos ao meio ambiente, processos mais naturais possibilitam uma grande economia na indústria.

O d-limoneno é uma substância química, orgânica, natural, líquido, incolor e com um alto poder de solvência, sendo um hidrocarboneto apolar. Atualmente a maior parte do d-limoneno disponível no mercado é obtido do óleo da casca da laranja. É considerado um recurso renovável, sendo um subproduto do processamento industrial do suco de laranja. Existem diversas aplicações para o limoneno, como solvente para resinas, síntese de compostos químicos, tintas, detergentes, além de recentes estudos sobre propriedades farmacológicas (CELLA, 2017).

O acetato de Etila é um éster simples tendo um alto poder de solvência, líquido, límpido, incolor e com um odor forte e frutal, obtido pela reação do ácido acético com o etanol, sendo uma substância apolar. É considerado um solvente de baixo custo e baixo impacto ambiental (notadamente quando o etanol e o ácido acético são de origem renovável). Tem sido utilizado em diversas aplicações em alimentos, medicamentos e produtos químicos (CELLA, 2017).

A Terebentina trata-se de um líquido obtido por destilação de resina de coníferas, incolor, sendo um solvente apolar, industrialmente utilizados em mistura de tintas, vernizes e polidores. Uma mistura complexa de ácidos resínicos e terpênicos que podem ser separados através de uma destilação simples, ela corresponde a cerca de 20% do que pode ser aproveitado da goma retirada da árvore (FLORPINUS, 2021).

Poliestireno expandido

O poliestireno (PS) é um homopolímero resultante da polimerização do monômero de estireno, um dos termoplásticos mais comercializados pelo baixo custo e a variedade de aplicações. Existem alguns tipos de PS, dentre estes, o poliestireno de propósito geral (GPPS), o poliestireno orientado (OPS), as espumas semirrígidas de poliestireno, conhecidas como poliestireno expansível (EPS) e poliestireno extrusado (XPS), e os copolímeros de estireno, onde destaca-se o poliestireno de alto impacto (HIPS) e o ABS (CELLA, 2017).

O poliestireno expansível (EPS) é resultante da polimerização do estireno em água, pelo agente expansor ser o pentano as pérolas expandidas consistem em aproximadamente 98% de ar e 2% de poliestireno em massa. O produto é composto de pérolas de até 3 milímetros de diâmetro, são expandidas através de vapor e chegam a ter seu volume aumentado até cerca de 50 vezes o seu tamanho original, sendo fundidas e moldadas em diversas formas (HENTGES, 2014). Sua estrutura está apresentada na Figura 3.

Figura 3 – Estrutura química do poliestireno

Fonte: ABRAPEX (2010)

O poliestireno expandido é 100% reciclável e, devido à sua composição, sua queima gera somente gás carbônico e vapor de água, por isso possui uma grande potencialidade para o desenvolvimento de um produto. Existem métodos de reciclagem e reaproveitamento de EPS, a reciclagem química utilizada consiste no uso de um percentual de EPS pós-consumo e solvente que dissolvem o poliestireno e são removidos por uma filtração simples após a dissolução (CELLA, 2017). No ano de 2014 no Brasil, foram produzidos por volta de 336 mil toneladas de poliestireno expandido e que apenas 34,5% deste material é reciclado (SIMPESC, 2015).

Dissolução de polímeros

A dissolução de um polímero em um solvente é um processo físico reversível, que não altera a estrutura química na cadeia polimérica e envolve dois processos de transporte, a difusão do solvente e da cadeia polimérica, ou seja, quando o polímero sólido entra em contato com um solvente termodinamicamente compatível, o solvente tende a inchar através da difusão das moléculas do solvente para dentro do polímero, formando um gel inchado. Com a adição de mais solvente ocorre a desintegração do gel inchado, com a formação de uma solução onde as moléculas poliméricas encontram-se solvatadas (CELLA, 2017).

Quimicamente, o isopor ainda é poliestireno, como contém apenas ligações de carbono e hidrogênio, ele é apolar e só se dissolve em solventes apolares. A dissolução como sendo a capacidade de um material de se dissolver em outro, ocorrendo devido à polaridade entre os materiais, pois se um material é polar, dissolve outro polar ou se o material for apolar dissolve outro apolar, sendo assim, em relação a polaridade e solubilidade, soluto polar se dissolve em solvente polar e soluto apolar se dissolve em solvente apolar.

Logo, este trabalho tem por intuito desenvolver um impermeabilizante a base da dissolução do poliestireno expandido em diferentes solventes orgânicos, menos agressivo dos utilizados nos comercializados, como a acetona, xilol e benzeno, obtendo resultados através de testes em materiais como madeira, tijolo e cerâmica, buscando uma impermeabilização eficaz e limpa. Será estudado também a inclusão de óleo de cozinha usado para inserir como componente aditivo hidrofóbico, assim a ideia é realizar o desenvolvimento de um impermeabilizante com e sem o uso do óleo e realizar os testes comparando a eficácia e se ocorre alguma diferença na impermeabilização.

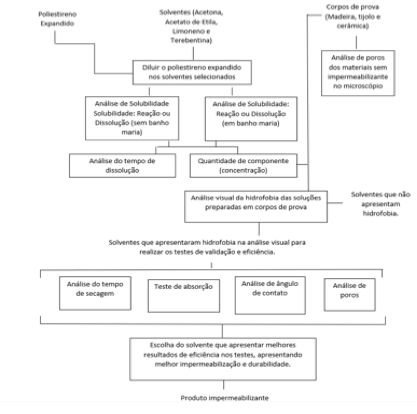

METODOLOGIA

A metodologia deste trabalho consistiu na preparação do impermeabilizante, caracterização dos corpos de prova, aplicação do solvente desenvolvido e caracterização dos corpos de prova impermeabilizados, conforme fluxograma da Figura 4.

Figura 4 – Fluxograma do processo de desenvolvimento do Impermeabilizante.

Fonte: Próprio autor

Corpos de prova

Foram escolhidos diferentes materiais para utilizar como corpos de provas, utilizaram-se durante o processo madeira, tijolo e telha. A escolha desses materiais foi pelo fato de serem um dos materiais mais utilizados na construção civil e ambos serem atingidos pela umidade e exteriorização com o tempo.

Desenvolvimento do impermeabilizante

O impermeabilizante é uma mistura de solvente, resina polimérica e gases. Assim para o desenvolvimento do impermeabilizante, utilizou-se como base da resina polimérica do poliestireno expandido que é proveniente de descarte industrial e residencial. Realizaram-se testes com quatro solventes orgânicos diferentes: limoneno, acetato de etila, terebentina e acetona (ABNT, 2010). A escolha dos solventes foi o critério de alta capacidade de dissolução do poliestireno, baixa solubilidade e custo mais acessível na indústria.

A proporção de poliestireno e solvente foi definida pelo ponto de saturação à temperatura ambiente, situação em que a dissolução começou a ficar mais demorada e a mistura tornou-se mais turva. Assim chegou-se a uma proporção para que não ocorresse uma supersaturação surgindo algum precipitado.

Após esse primeiro estudo, verificou-se a influência da temperatura no tempo de dissolução, a qual foi realizada em uma temperatura de 58ºC, mantida em banho maria. Foram comparados os tempos de dissolução e as quantidades de poliestireno dissolvida. O processo foi realizado com todos os solventes.

Teste de absorção

O teste de absorção inicial foi realizado somente nos corpos de prova de madeira, a qual possui uma superfície mais lisa e com espaçamento de poros menores. O teste foi realizado antes e após a aplicação do impermeabilizante e consistiu em verificar o quanto de absorção de água houve pela alteração da massa. Para tal, aferiu-se a massa do corpo de prova (mi) em uma balança analítica, mergulhou-o em um recipiente com água por 15 minutos e aferiu-se novamente sua massa em balança analítica (mf). Foi determinada a massa de água absorvida (mabs) pela Equação 2.

![]()

Teste de secagem

Após a aplicação dos impermeabilizantes desenvolvidos nos corpos de prova, foram determinados os tempos de secagem de cada mistura após sua aplicação. Para verificar se o produto estava seco foi realizado um teste tátil. O tempo de secagem de cada mistura foi relacionado com as diferenças das volatilidades dos solventes (ABNT, 2010).

Análise de hidrofobia

A análise foi realizada com água, e, com o auxílio de uma pipeta. Despejaram-se gotas de água sob o material impermeabilizado (corpos de prova de madeira). Foi possível observar se a mistura estava hidrofóbica visualizando se esta repelia a água ou se o material foi absorvido. Com o estudo, selecionaram-se as misturas que visualmente apresentaram a hidrofobia, seguindo o estudo realizado pela empresa DP UNION, que analisa o ângulo de contato da gota do fluido, sendo possível avaliar se o material está impermeável ou não.

Testes de validação e eficiência

Com a escolha dos solventes e a análise de aplicação do impermeabilizante iniciaram-se os testes para validar o produto e sua eficiência. A primeira foi a análise visual da superfície dos materiais com o impermeabilizante. O estudo permitiu visualizar se havia diferença na superfície do material com o produto quando se formou a película protetora.

Análise de ângulo de contato

A análise de ângulo de contato tem por objetivo utilizar a medida quantitativa de umedecimento de um sólido por um líquido, para analisar as gotas nas superfícies dos materiais. O ângulo de contato é medido através de uma foto, tira-se a foto da gota e assim através da foto é possível medir o ângulo que forma através do programa Ginifab, que trata de um transferidor online que permite medir ângulos de imagens. Para todas as medições de ângulo utilizou-se de um transferidor, a qual colocou-se o centro do transferidor na base das gotas em um dos lados, onde traçou-se o ângulo de 90º, a partir deste ângulo traçou-se uma reta até encontrar na borda da gota.

RESULTADOS E DISCUSSÃO

Teste de absorção

Para início do estudo, os corpos de prova sem nenhum tratamento foram submetidos ao teste de absorção. Os valores de massa obtidos no experimento e os calculados a partir da Equação 1 estão apresentados na Tabela 1.

Tabela 1 – Resultados do teste de absorção.

|

|

Madeira |

Tijolo |

Telha |

|

Massa inicial |

51g |

221g |

157g |

|

Massa final |

53,31g |

254,35g |

173,75g |

|

Quantidade absorvida |

2,31 g |

33,35g |

16,75 |

Fonte: Próprio autor

Observou-se que em 15 minutos houve uma absorção de água através dos poros dos materiais, o qual ocasionou uma alteração de massa. Como citado por Luzilene Silva (dp Union, Acesso em: 2022) em seu estudo de patologias causadas pela umidade, a presença de água implica em uma deterioração acelerada diminuindo o tempo de vida dos materiais, o que comprova a necessidade de utilização de um material impermeabilizante nos mesmos. Assim, confirma-se a necessidade de aplicação de um material impermeabilizante nesses corpos de prova para aumentar sua vida útil.

Desenvolvimento do impermeabilizante

Iniciou-se o desenvolvimento do impermeabilizante misturando o poliestireno expandido com cada um dos quatros solventes, limoneno, acetato de etila, terebentina e acetona, obtendo-se quatro impermeabilizantes diferentes. Durante o processo realizou-se o teste de dissolução em temperatura ambiente (25ºC), onde acrescentou-se o poliestireno expandido aos poucos no solvente até perceber o ponto de saturação, ponto identificado pelo tempo maior para a dissolução e a mistura tornando-se mais turva. Os solventes acetato de etila, terebentina e limoneno atingiram o ponto de saturação na proporção de 5g de poliestireno expandido em 50ml de solvente. Nesta proporção não houve a formação de precipitado e a mistura permaneceu com consistência de líquido.

Neste processo realizado a temperatura ambiente, cerca de 25°C, analisou-se o tempo de dissolução e observou-se que alguns demoraram mais para a diluição total do poliestireno expandido. Isto ocorre devido à diferença de polaridade e das forças intermoleculares. Para acelerar o tempo de dissolução realizou-se o processo com todos os solventes em uma temperatura de 58ºC, onde é possível notar que o processo se torna mais rápido.

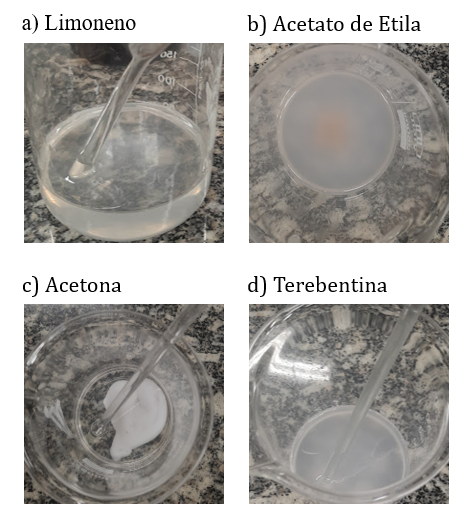

Durante a dissolução do poliestireno expandido realizado com os quatros solventes, observou-se que o único solvente que não dissolveu o poliestireno foi a acetona. Este não se misturou ao solvente, apenas ocorreu a saída de ar. Isto ocorreu, pois, a acetona possui uma polaridade diferente do poliestireno, sendo bipolar, por isto durante a dissolução é retirado o ar do poliestireno expandido, mas não o dissolve por completo. Os demais solventes dissolveram o poliestireno formando uma mistura liquida e homogênea. Na Figura 5 é possível observar as imagens referente ao resultado de cada solvente na dissolução do poliestireno.

Figura 5 – Dissolução do poliestireno em a) limoneno, b) acetato de etila, c) acetona e d) terebentina.

Fonte: Próprio autor

Determinação do tempo de secagem

Após a dissolução realizada, os quatro impermeabilizantes foram aplicados primeiramente nos corpos de prova de madeira, e foi então determinado o tempo de secagem. A fim de comprovação da não dissolução da acetona, sua mistura também foi utilizada para impermeabilizar os corpos de prova de madeira. Observou-se que o tempo de secagem (Tabela 2) do impermeabilizante com o acetato de etila foi cerca de 20% do tempo dos impermeabilizantes com terebentina e limoneno. Comparando as pressões de vapor dos três solventes, observa-se que a do acetato de etila é 100 vezes maior que a dos demais, o que indica que é a substância mais volátil e, portanto, terá mais facilidade de se transformar em estado gasoso. A acetona foi aquela que apresentou maior pressão de vapor e, portanto, menor tempo de secagem. Entretanto, não houve formação de mistura neste caso.

Tabela 2 – Pressões de vapor dos solventes.

|

|

Acetona |

Acetato de Etila |

Terebentina |

Limoneno |

|

Pressão de Vapor (mm Hg) |

200 |

100 |

3 |

1 |

|

Tempo de secagem (min) |

0,25 |

4 |

20 |

20 |

Fonte: CETESB - Emergências Químicas

Aparência dos corpos de prova após a aplicação do impermeabilizante

A Figura 6 apresenta os corpos de prova após a aplicação dos impermeabilizantes. Observa-se que a solução com Terebentina e Limoneno ocasionaram na alteração visual do material apresentando aparência de corpo envernizado. Entretanto, o impermeabilizante tem como objetivo não alterar a os aspectos visuais do material. Já o Acetato de Etila e a Acetona não alteraram as características do material, nem visual e nem tátil.

Figura 6 – Secagem das soluções.

Fonte: Próprio autor

Teste de hidrofobia

No teste de hidrofobia observaram-se quais as misturas que estão com características hidrofóbica uma vez que visualmente estão repelindo a água (Figura 7), uma vez que as gotas permaneceram com seu formato original. No teste observou-se que a acetona, que não conseguiu dissolver o poliestireno, não apresentou hidrofobia, pois, não houve a formação da película protetora que o poliestireno forma após a secagem. Desta forma, conclui-se que os outros três solventes que conseguiram dissolver o poliestireno, formaram, após a secagem, a película protetora do poliestireno expandido, a qual permite a impermeabilização.

Figura 7 – Resultados do primeiro teste de hidrofobia.

Fonte: Próprio autor

Com os resultados obtidos no teste de hidrofobia a solução com a acetona foi descartada, pois não ocorreu a impermeabilização. O demais solventes seguiram para os testes de validação.

Testes de validação e eficiência

Existem impermeabilizantes para cada tipo de material, pois para diferentes superfícies existem poros com diferentes espaçamentos, normalmente impermeabilizantes para tecidos e poros mais espaçados necessitam de um impermeabilizante mais tecnológico e com partículas menores, para que seja possível criar a película protetora em toda a superfície e, consequentemente, ser mais flexível. A fim de identificar em quais superfícies as misturas desenvolvidas estão compatíveis para a impermeabilização, foram aplicados os impermeabilizantes a base de acetato de etila, limoneno e terebentina e realizou-se o teste de hidrofobia visual em diferentes materiais (Tabela 3).

Tabela 3 – Teste em diferentes superfícies.

|

|

Madeira |

Tijolo |

Telha |

|

Acetato de Etila |

Compatível |

Compatível |

Compatível |

|

Limoneno |

Compatível |

Não compatível |

Não compatível |

|

Terebentina |

Compatível |

Compatível (com um ângulo menor) |

Compatível (com um ângulo menor) |

Fonte: Próprio autor

Analisando visualmente, as misturas apresentaram uma boa impermeabilização quando aplicadas em madeira, pois foi possível analisar ângulos de contatos altos, porém quando aplicada as misturas no tijolo e na cerâmica analisou que os ângulos foram menores e no caso da mistura com limoneno não teve sucesso na formação das gotas, ocorrendo a absorção da água. Na mistura com a terebentina formou um ângulo de contato da gota, porém formando uma gota mais achatada, mostrando assim segundo a pesquisa da empresa DP Union uma ruim impermeabilização. Já a mistura com o acetato de etila obteve-se uma gota mais arredondada em todas as superfícies, apresentando uma boa impermeabilização e compatibilidade com diferentes superfícies.

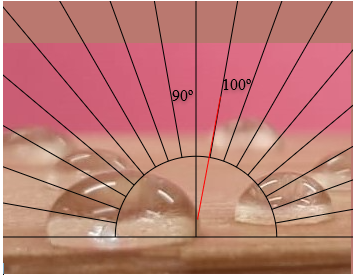

Foi realizado também o cálculo dos ângulos formados. Conforme apresentado na Figura 2, os ângulos de contato são utilizados para verificar se um tratamento de superfície foi bem-sucedido, ou seja, o baixo ângulo de contato entre a água e o substrato tratado indicam o sucesso do tratamento de superfície. Assim, o ângulo que a água forma na superfície do material diz a respeito de quanto hidrofóbico ele será. Para isto, uma gota de líquido é colocada no material já com o impermeabilizante. Valores baixos de ângulo de contato, isto é, abaixo de 90°, estão relacionados a um bom umedecimento, enquanto valores altos de ângulo de contato, acima de 90°, indicam um mau umedecimento, quando o ângulo de contato é 0°, a superfície molhará completamente.

Verificou-se que a gota que estava na superfície com a mistura de acetato de etila (Figura 8) obteve um ângulo um pouco acima de 90º, o que indica um mau umedecimento, ou seja, que a superfície do material está impermeabilizada.

Figura 8 – Superfície com aplicação da mistura com Acetato de Etila.

Fonte: Próprio autor

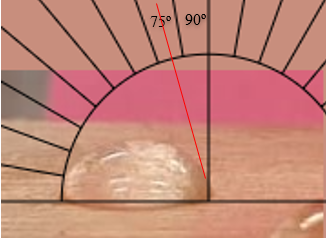

Já a mistura com terebentina (Figura 9) apresentou-se um ângulo um pouco abaixo dos 90º, porém bem próximo.

Figura 9 – Superfície com aplicação da mistura com Terebentina.

Fonte: Próprio autor

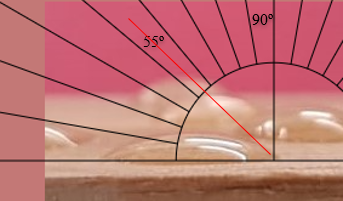

E a mistura com o limoneno (Figura 10) apresentou um ângulo muito abaixo, indicando assim que está ocorrendo um bom umedecimento, indicando que a superfície do material não está impermeabilizada.

Figura 10 – Superfície com aplicação da mistura com Limoneno.

Fonte: Próprio autor

Assim, foi descartado o uso da mistura com Limoneno e Terebentina para a aplicação nas demais diferentes superfícies.

Teste de absorção

Para comparar e analisar a eficiência das misturas impermeabilizantes, realizou-se o teste de absorção com os materiais já com a aplicação das misturas (Tabelas 4 a 6).

Tabela 4 – Resultados teste de absorção com Limoneno.

|

|

Madeira (g) |

Tijolo (g) |

Telha (g) |

|

Massa inicial |

53,2 |

231,2 |

155,3 |

|

Massa final |

54,6 |

264,57 |

166,95 |

|

Quantidade absorvida |

1,4 |

33,37 |

11,65 |

Fonte: Próprio autor

Tabela 5 – Resultados teste de absorção com Terebentina.

|

|

Madeira (g) |

Tijolo (g) |

Telha (g) |

|

Massa inicial |

52 |

200 |

152,9 |

|

Massa final |

53,1 |

232,33 |

163 |

|

Quantidade absorvida |

1,1 |

32,33 |

10,1 |

Fonte: Próprio Autor

Tabela 6 – Resultados teste de absorção com Acetato de Etila.

|

|

Madeira |

Tijolo |

Telha |

|

Massa inicial |

54,2g |

244,3g |

151,7g |

|

Massa final |

55,1g |

263,7g |

158,6g |

|

Quantidade absorvida |

0,9 g |

19,4g |

6,9g |

Fonte: Próprio autor

Logo, após 15 minutos dos materiais em imersão observou-se que, as misturas com Limoneno e Terebentina que não obtiverem sucesso no teste de hidrofobia nas superfícies de tijolo e telha, não obtiveram também bons resultados no teste de absorção, pois não formaram uma boa película protetora sendo as misturas absorvidas pelos materiais, assim durante o teste de absorção foi possível a penetração da água.

Analisando o teste de absorção realizado na madeira todas as misturas apresentaram um bom resultado tendo a mistura com limoneno uma absorção de 2,6%, da terebintina de 2,1% e do acetato de etila de apenas 1,6%. Comparando os resultados obtidos no teste atual e o teste com a madeira sem a aplicação das misturas obteve-se uma absorção de 4,5% (Tabela 7).

A mistura com acetato de etila mostrou-se bons resultados, não anulando totalmente a penetração da água, mas em todos os casos a mistura mostrou-se eficiente pois diminuiu o impacto da absorção.

Tabela 7 – Comparação dos testes de absorção com e sem a mistura do acetato de etila.

|

|

Madeira |

Tijolo |

Telha |

|

Sem aplicação |

4,5% |

15% |

10,6% |

|

Com aplicação |

1,6% |

7,9% |

4,5% |

Fonte: Próprio autor

Mediante a todos resultados obtidos nos testes realizados conclui-se que a mistura com o acetato de etila apresentou resultados mais satisfatório do que as outras misturas, apresentando característica de um material impermeabilizante, onde refere-se a um produto que cria uma camada protetora na superfície do material em que se aplica, possuindo como características hidrofóbicos e não manchando ou alterando as características dos materiais.

CONCLUSÃO

Com o problema de infiltração decorrente na construção civil, a vida útil do concreto, cerâmica, madeira ou metal diminuem, assim, é importante elevar a durabilidade desses materiais. A impermeabilização dos materiais não só aumentará a vida útil do material como diminuirá os gastos em reparos e em até substituição deles. Mediante a necessidade crescente de se desenvolver um produto mais sustentável e de menor impacto ambiental o estudo realizado apresenta o desenvolvimento de um impermeabilizante.

Para iniciar o desenvolvimento do produto, com o intuito de obter dados comparativos iniciou-se com um teste de absorção nos corpos de prova e coletando os dados, onde notou-se que houve grande absorção em todos os materiais. Durante o processo de dissolução analisou-se o quanto que a polaridade interfere na solubilidade de um soluto, como no caso da acetona que apresenta diferente polaridade do poliestireno expandido e como consequência sua solubilidade obteve resultados negativos. No processo nota-se também que mediante a elevação da temperatura no processo de dissolução facilitou o processo e diminui o tempo em todas as misturas, sendo possível, pois o aumento da temperatura favorece a solução aumentando a solubilidade.

No momento da secagem, observou-se que a volatilidade do solvente interfere no tempo de secagem da mistura e como consequência interfere na camada protetora que se forma na superfície do material, pois tomando como o exemplo analisado, a mistura com o limoneno que apresenta menor volatilidade leva mais tempo para secagem, assim por demorar o material consegue absorver a mistura mais rápido não formando uma camada protetora uniforme, a qual como consequência mais pra frente interfere no ângulo de contato e no sucesso da impermeabilidade.

Na análise de hidrofobia comprova-se o que havia sido observado no teste de secagem, pois a mistura feita com o limoneno que apresenta menor pressão de vapor apresentou um menor sucesso na hidrofobia do que o acetato de etila que apresenta uma maior pressão de vapor, sendo assim, sendo menos volátil, o limoneno demora mais para secar na superfície e tendo este tempo de secagem mais alto permite que o material consiga absorver a mistura com mais facilidade e como consequência não forma a camada protetora uniforme por todo o material. Já, no caso do acetato nota-se uma secagem mais rápida e assim, bons resultados no teste visual da hidrofobia.

Durante o processo de validação e eficiências das misturas desenvolvidas realizou-se a análise de hidrofobia em diferentes superfícies, em que se observou que os materiais que possuem os poros mais espaçados como o tijolo e a telha tiveram resultados não compatíveis quando aplicado as misturas de limoneno e terebentina que possuem maior tempo de secagem. Já a mistura com o acetato resultou em compatibilidade com todas as superfícies. O resultado com os corpos de prova de madeira teve sucesso com todas as misturas, sendo possível pois, a madeira possui poros mais fechados e uniformes, permitindo a mistura com limoneno e terebentina uma camada protetora mesmo que não muito uniforme. O teste de ângulo de contato mostrou que a superfície que possuía a camada formada pela mistura com o acetato apresentou ângulos acima de 90º mostrando que o produto impermeabilizou a superfície e que por isto obteve resultados eficientes em todas as análises. A mistura do limoneno apresentou o menor ângulo comprovando os demais resultados, o negativo na absorção e na hidrofobia.

Analisando a eficiência das misturas como produtos impermeabilizantes realizou-se o teste de absorção novamente, porém já aplicando as misturas nas superfícies dos materiais, mediante a análise foi possível observar que as misturas que não tiveram resultados positivos no teste de hidrofobia, como no caso o limoneno e a terebentina, não formaram uma camada protetora uniforme e assim permitiu a passagem da água obtendo uma alta absorção de água nos materiais de poros mais espaçados. No caso da madeira notou-se que o resultado foi mais positivo onde observa-se que houve uma diminuição na absorção. Mais uma vez a mistura com o acetato de etila apresentou um bom resultado sendo possível comparar com o primeiro teste de absorção onde os corpos de prova não estavam com a mistura que o resultado após a aplicação diminuiu a absorção de água na madeira e na telha quase três vezes e no tijolo o a redução foi duas vezes mais.

Mediante aos resultados obtidos durante a mistura com o acetato de etila e o poliestireno expandido obteve melhor resultado, tendo características de um impermeabilizante, reduzindo a absorção da água nos materiais onde se aplica, sem alterar as características do material.

O presente trabalho apresentou o estudo e o desenvolvimento de um impermeabilizante para materiais que envolve construção civil, onde desenvolveu chegou-se em um produto que não altera visualmente o material, que possui propriedades hidrofóbicas formando uma película protetora na superfície onde se aplica, que reduz a absorção da água quando em contato, utilizando como matéria prima materiais alternativos sendo o poliestireno expandido proveniente de descarte e um solvente orgânico de baixa toxidade e baixo custo de produção.

REFERÊNCIAS

ARANTES, Y. K. Uma visão geral sobre impermeabilização na construção civil. Monografia (Especialização em Construção Civil) 67p. – Universidade Federal de Minas Gerais, Belo Horizonte, 2007.

ASSUNÇÃO, R. B., et al. Estudo de caso de patologias causadas pela umidade face a inexistência de implantação do sistema de impermeabilização nas garagens do 1º e 2º subsolo de um edifício residencial multifamiliar de múltiplos pavimentos em Belém/PA. Revista de ciência e tecnologia. Programa de Pós-graduação em Construção Civil – Universidade Federal do Pará (UFPA) - Belém – PA. Brasil, 2019.

CELLA, R. F. et al. Reologia de soluções de espuma semirrígida de poliestireno dissolvida em d-limoneno. Blucher Chemical Engineering Proceedings, v. 1, n. 2, p. 8172-8179, 2015.

CELLA, Rafael Ferraz et al. Avaliação da viabilidade técnica de processos de reciclagem de espuma semirrígida de poliestireno por meio da dissolução. 139p. Tese (Doutorado em ) - Universidade Federal de Santa Catarina, Centro Tecnológico, Programa de Pós-Graduação em Engenharia Química, Florianópolis, 2017.

DELGADO-HERNÁNDEZ, X. S.; PÉREZ-BRAVO, S. G.; WONGGALLEGOS, J. Y. Capítulo 9 Reciclado del poliestireno expandido en instituciones educativas para su uso como impermeabilizante. Caso de estudio: Universidad Politécnica de Altamira Chapter 9 Recycling of the expanded polystyrene in educational institutions for use as a waterproofing. Case study: Universidad Politécnica de Altamira.

DP UNION. Ângulo de contato. Disponível em <Ângulo de contato - O que é e como medir ? - dpUNION> Acesso em: 15 set. 2022.

EPSBRASIL. EPS. Isopor: Tudo o que você precisa saber. Disponível em <EPS Brasil - Notícia - EPS Isopor®: Tudo o que você precisa saber | Poliestireno Expansível | Comissão Setorial>. Acesso em: 7 mai. 2022.

EPSBRASIL. O EPS Isopor é reciclável? Disponível em < EPS Brasil - Notícia - O EPS Isopor® é reciclável? Entenda o ciclo de vida desse material | Poliestireno Expansível | Comissão Setorial>. Acesso em: 25 ago. 2022.

FIBERSALS. Impermeabilização: conheça todas as opções existentes no mercado. Disponível em: < Impermeabilização: conheça todas as opções existentes no mercado (fibersals.com.br)>. Acesso em: 6 mai. 2022.

FONSECA JUNIOR, P. Desenvolvimento de Produto Sustentável: Bloco de Alvenaria com adição de Poliestireno Expandido. 72 p. Dissertação (Mestrado em )– Universidade de Federal de Itajubá, Programa de Pós-graduação em Engenharia de Produção, Itajubá, 2013.

GROTE, Z. V.; SILVEIRA, J. L. Análise energética e exergética de um processo de reciclagem de poliestireno expandido (isopor). Revista Mackenzie de Engenharia e Computação, v. 3, n. 3, 2010.

GONTIJO, M. N. Aplicação de impermeabilizantes feitos de rejeitos de EPS com propriedades fungicidas em telhas cerâmicas. Revista de Engenharia e Tecnologia, v. 11, n. 4, 2019.

GONÇALVES, P. S.; ALMEIDA, P. F de. Avaliação da efetividade de impermeabilizantes de rochas ornamentais por meio de ensaios de capilaridade e do ângulo de contato estático. CETEM. 2022.

HENTGES, G. Influência da porosidade dos tijolos cerâmicos no surgimento de patologias devido a umidade ascendente. Trabalho de Conclusão de Curso de Engenharia Civil, 64p. – Universidade Federal do Pampa, Alegre, Rio Grande do Sul, 2014.

LONGO, G. – UFSC. Como uma rachadura pode causar uma corrosão de armadura. Disponível em: < Como uma rachadura pode causar uma corrosão de armadura? - EPEC (epec-ufsc.com.br)>. Acesso em: 25 ago. 2022.

PEREIRA, A. A. C. et al. Estudo da solubilidade do poliestireno (ps) e da policaprolactona (pcl) em diferentes solventes orgânicos. Engenharia no Século XXI Volume 14, p. 30.

REZENDE, O. S. A importância do uso de impermeabilizantes na construção civil. Centro Federal de Educação Tecnológica de Minas Gerais. Varginha. 2016.

SAVIATTO, M. S. C.; ARAÚJO, M. D. de. Estudo da influência de aditivo impermeabilizante em concreto. Engenharia Civil-Pedra Branca, 2018.

SILVA, L. S. et al. Estudo de caso de patologias causadas pela umidade face a inexistência de implantação do sistema de impermeabilização nas garagens do 1º e 2º subsolo de um edifício residencial multifamiliar de múltiplos pavimentos em Belém/PA. RCT-Revista de Ciência e Tecnologia, v. 5, n. 9, p.1-18, 2019.

SIMPECS. POLIESTIRENO: atenção aos números. In: Revista Plástico Sul. [S. l.], 24 mar. 2015. Disponível em: http://www.simpesc.org.br/2015/03/poliestireno-atencao-aos-numeros/. Acesso em: 1 abr. 2021.

SOARES, F. F. A importância do projeto de impermeabilização em obras de construção civil. Trabalho de Conclusão de Curso de Engenharia Civil. Universidade Federal do Rio de Janeiro. Rio de Janeiro, 2014.

VENTURINI, JAMILA. Características da cobertura condicionam escolha de sistema de impermeabilização. Téchne, São Paulo, n. 205, abr. 2014.

WIEBECK, H. Caracterização de compósito formado por EPS reciclado em solução de acetato de etila e argila branca modificada. Trabalho de Conclusão de Curso de Engenharia de Materiais. Escola Politécnica da Universidade de São Paulo, 2019.

ZUCHETTI, P. A. B. Patologias da Construção civil: Investigação patológica em edifício corporativo de administração pública no Vale do Taquari/RS. Trabalho de Conclusão de Curso de Engenharia Civil, Centro de Ciências Exatas e Tecnológicas (CETEC), Centro Universitário Univates, Lajeado, 2015. Disponível em:<https://www.univates.br/bdu/bitstream/10737/939/1/2015PedroAugustoBastianiZuchetti.pdf>.

Recebido em: 11/05/2023.

Publicado em: 31/07/2024.